PCB制造解码:从丝印到拼板的关键设计要素

发布时间:2025/5/15 14:10:45

引言

印刷电路板设计是艺术与工程的精密融合,每一层标记都承载关键使命。从丝印标识到阻焊配方,理解这些要素才能确保功能可靠性与可制造性。本指南通过技术解析、行业数据和实用技巧,揭示PCB生产中五大无名英雄:丝印层、阻焊层、焊膏层、基准点和拼板技术。

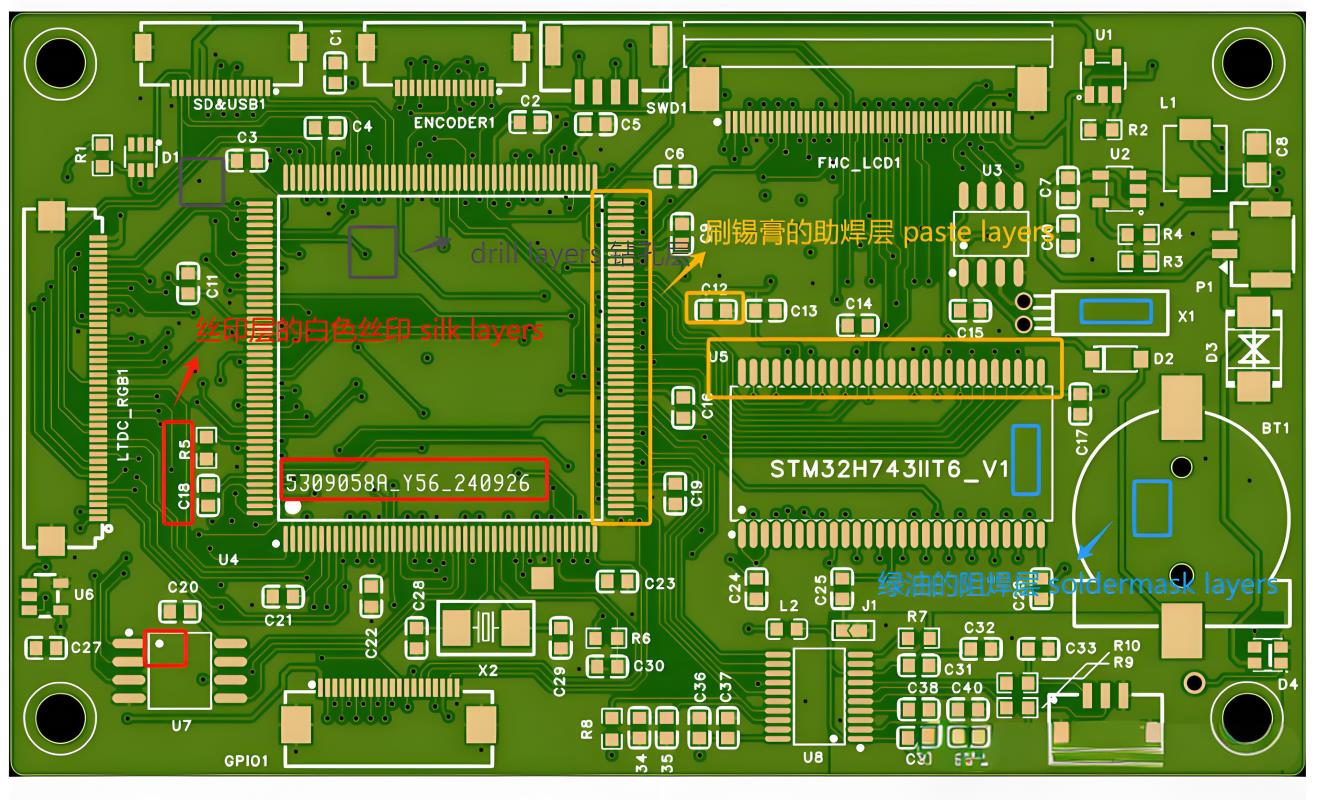

通讯艺术:丝印层

丝印层如同PCBA组装的"操作手册",通过顶层(Top Silkscreen)和底层(Bottom Silkscreen)的标识传递元件编号、极性符号、厂商标志和警示信息。

设计要点:

• 可读性:字符高度≥0.8mm

• 避让规则:距焊盘/过孔保持0.2mm间距

• 油墨选择:75%的PCB采用白色环氧树脂油墨,与绿色阻焊形成最佳对比

专业建议:使用矢量字体避免缩放失真

绝缘卫士:阻焊层

这种多为绿色(可选蓝/黑/红)的负片工艺层,通过暴露铜焊盘同时覆盖走线,防止桥接和环境侵蚀。

技术参数:

• 成像方式:负片阻焊开放铜区,正片阻焊反之

• 厚度范围:10-25μm平衡绝缘与柔韧性

• 介电强度:优质阻焊可承受>500V/mm电压

公式提示:

阻焊对位公差=√(钻孔公差²+蚀刻公差²)

高精度设计需控制±50μm以内

精准沉积:焊膏层

作为正片工艺层,焊膏模板决定SMT贴装时的锡膏位置,其开孔与焊盘1:1对应。

SMT优化要点:

• 开孔比例:0.4mm细间距元件建议1:1.1孔径-焊盘比

• 阶梯钢网:激光切割不锈钢模板厚度100-150μm,锡膏体积误差±5%

行业数据:IPC研究显示92%的焊接缺陷源于焊膏层对位或开孔问题

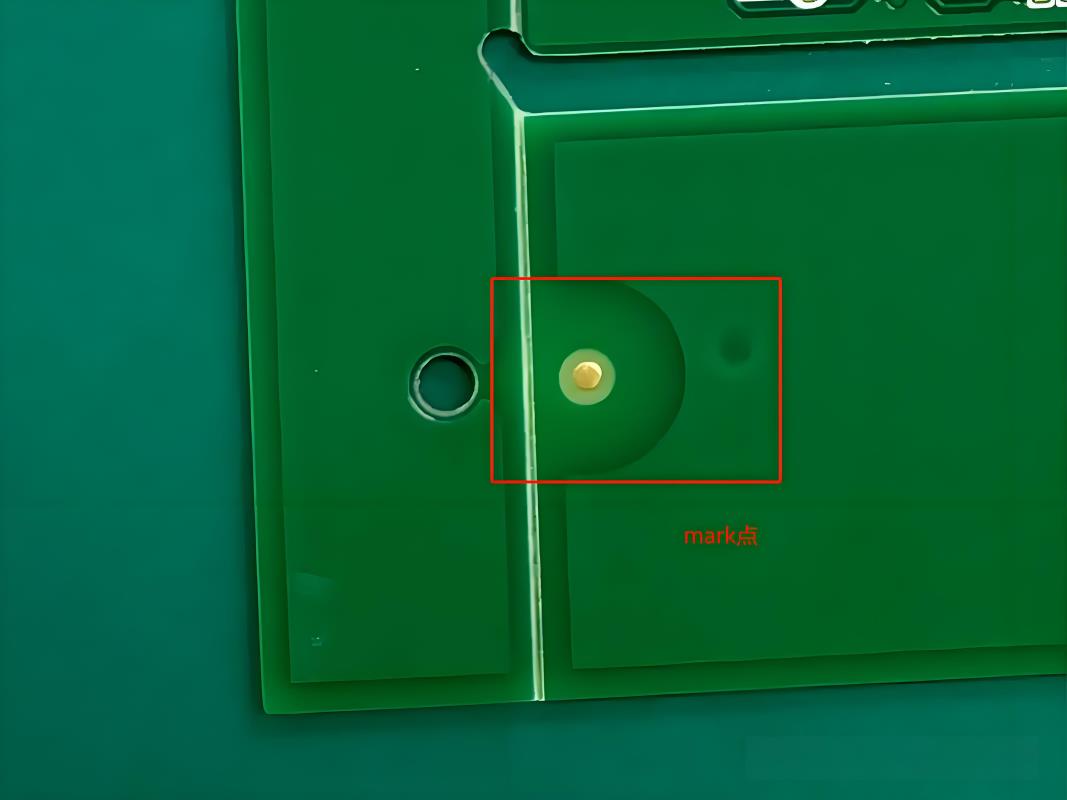

装配导航:基准点

这些无铜阻焊标记如同贴片机的"GPS",通过光学定位实现精准装配。

设计规范:

• 数量配置:板角非对称布置≥3个(推荐4个)

• 尺寸要求:直径≥1.0mm,周边3.0mm清净区

• 材料对比:镀金基准点在FR-4基板上可实现0.7-1.2光学对比度

警示案例:2022年行业报告显示18%的贴偏故障源于基准点尺寸不足

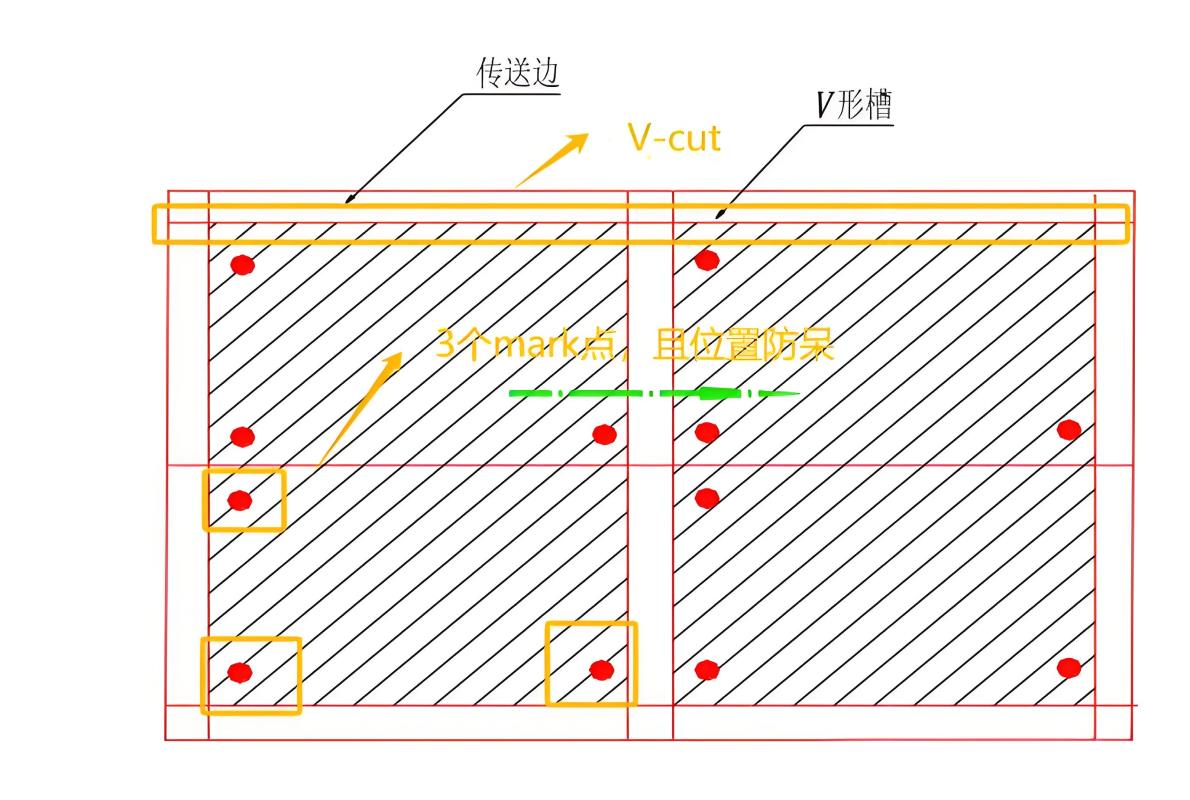

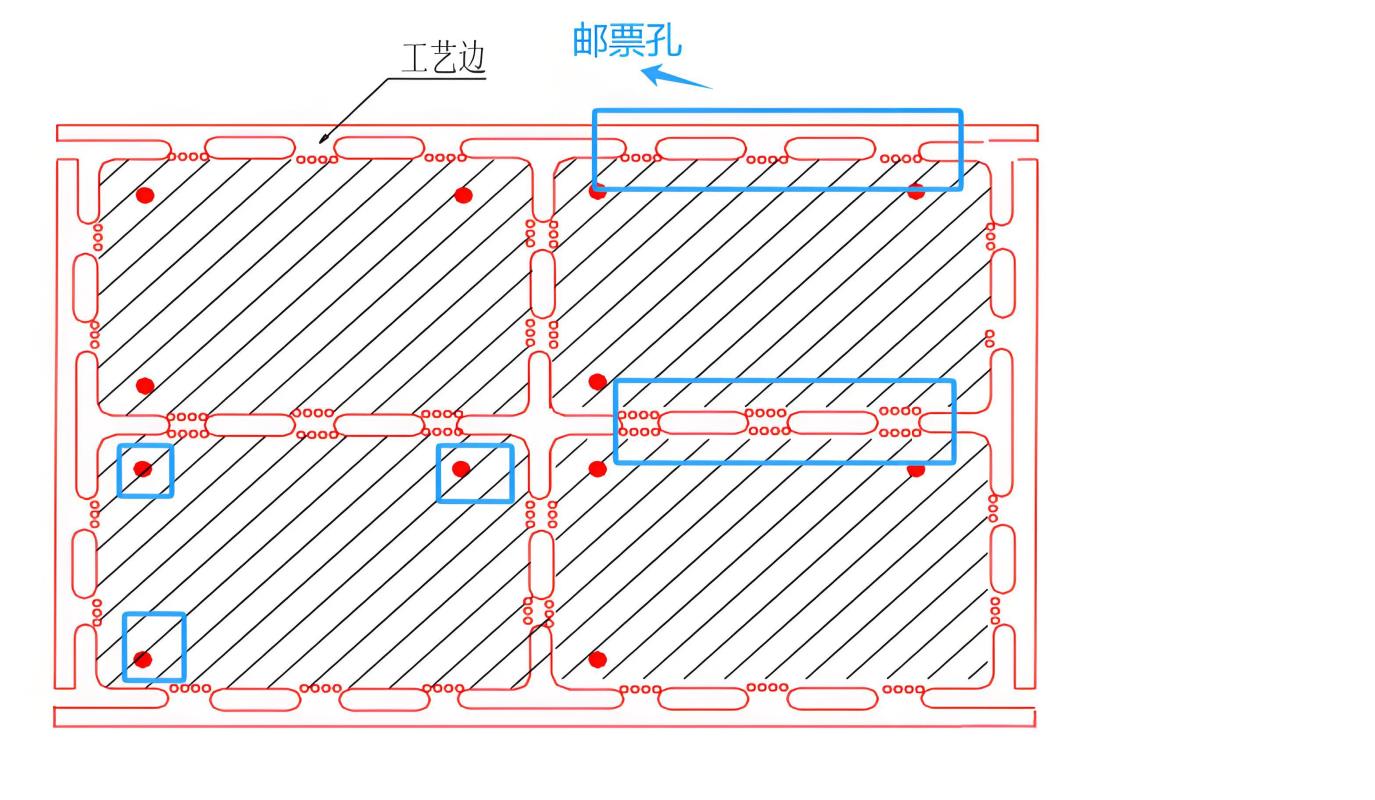

效率革命:PCB拼板技术

通过多板集成提升生产效率,主流工艺包括:

V-CUT分板

• 参数:30°-45°刀角切割,保留0.3-0.5mm连接厚度

• 优势:适合矩形板,切割速度0.2mm/min

邮票孔设计

• 规格:0.5mm孔阵列,间距1.0mm

• 特点:适应异形板但会产生更多碎屑

成本洞察:V-CUT较邮票孔减少12-15%材料损耗

结语

PCB制造是精密协作的交响乐,每个设计要素都不可妥协。随着全球PCB需求将以4.3%年复合增长率持续增长(至2030年),掌握丝印可读性、阻焊完整性及拼板策略,将成为区分原型设计与量产产品的关键。