揭秘高速PCB设计隐形杀手:绿油损耗如何影响25G+信号完整性及选型策略

发布时间:2026/1/13 17:54:18

在追求极致速度的现代电子产品中,PCB设计工程师们常常在“表层走线”与“内层走线”之间陷入两难。尤其面对25G、56G乃至更高速率的光口或SerDes信号,一个看似微不足道的选择,可能成为信号完整性道路上的“阿喀琉斯之踵”。许多工程师青睐表层走线,以规避复杂的过孔优化、背钻工艺及残桩效应带来的信号反射问题。表层线宽更大、铜厚因电镀而增加,直观上看,其导体损耗似乎更具优势。然而,一个长期被低估的隐形因素——那层覆盖在走线之上的薄薄绿油,正悄然吞噬着高速信号的能量。

这抹用于防氧化、防腐蚀的绿色(或其他颜色)保护层,学名阻焊油墨,其初始设计从未将“低损耗”作为核心指标。当信号速率迈入GHz时代,其材料本性开始显现威力。根据国际电子工业联接协会(IPC)发布的IPC-SM-840标准对永久性阻焊材料的规范,以及业界领先材料供应商的公开数据,普通液态感光阻焊油墨的典型性能参数令人警醒:其介电常数(Dk)通常在3.2-4.0之间波动,而更为关键的损耗因子(Df,又称损耗角正切)往往高达0.02-0.03。

为了理解这个数值的意义,我们需引入一个基础公式:传输线的介质损耗(α_d)与频率(f)、损耗因子(Df)及等效介电常数密切相关,近似关系可表示为 α_d ∝ f * Df * √(ε_eff)。这意味着在相同频率下,介质损耗与材料的Df值成正比。对比当前主流的中低损耗高速板材,例如M7级别(通常指Df约0.0025 @10GHz),普通绿油的Df值是其8到12倍!这直接导致了在毫米波频段,绿油成为影响表层走线插入损耗的主导因素之一。

一项由专业信号完整性实验室进行的对比测试极具说服力。在采用相同M7级别高速板材的测试板上,设计了两组对比传输线:一组为表层12mil线宽走线,覆盖常规绿油;另一组为内层9mil线宽走线。尽管表层走线拥有更宽的线宽和更厚的铜箔,但在25GHz频点,同样长度下,其插入损耗反而显著高于内层走线。测试数据表明,这种损耗差异在10GHz以上频段逐渐扩大,根源直指高Df值的绿油介质。

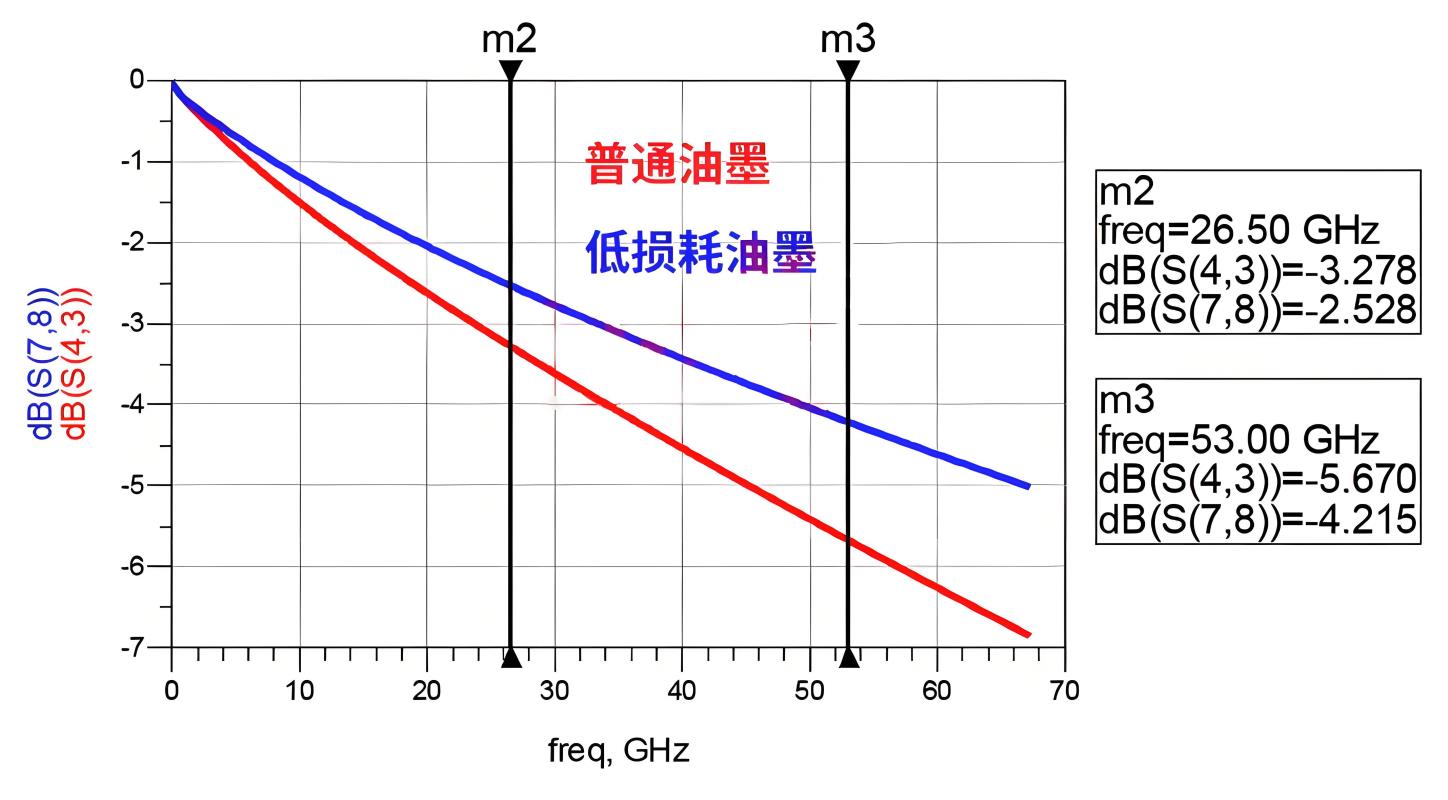

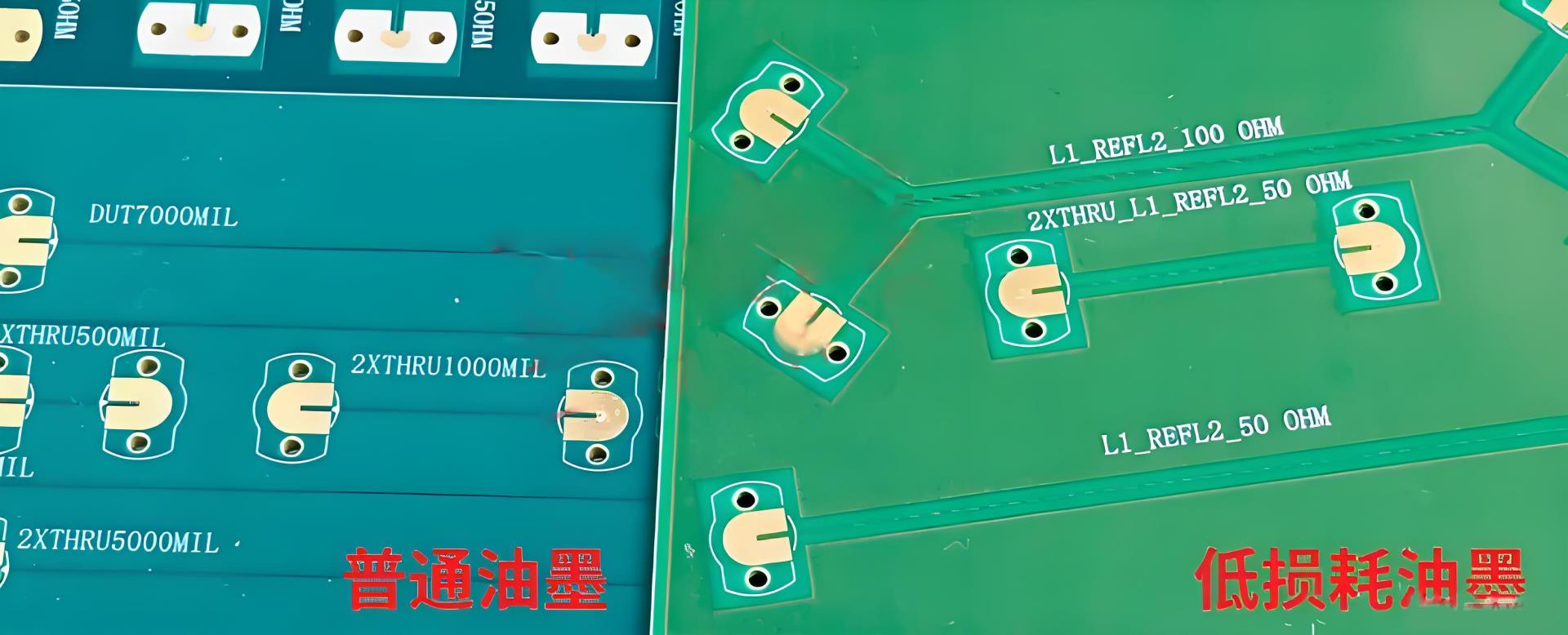

这一发现促使PCB材料和油墨供应商投身于技术革新。如同板材从FR-4演进至超低损耗等级,低损耗绿油 应运而生。新一代低损耗阻焊油墨通过改良树脂体系与填料,成功将Df值降低至0.01以下,甚至达到0.005左右,较常规产品提升了数倍性能。某权威实验室的对比验证实验设计了严格控制变量的场景:同一批次板材,相同叠层与线宽设计,唯一的变量是分别采用普通绿油和宣称的低损耗绿油进行加工。

测试结果清晰显示了材料进步带来的效益。在20-40GHz频段内,采用低损耗绿油的表层微带线,其插入损耗比使用普通绿油的同等线路降低了约25%-35%。这个改善幅度对于面临链路预算余量告急的高速设计而言,无疑是雪中送炭。它不仅意味着能实现更远的传输距离或更低的误码率,也为设计提供了更大的裕度和灵活性。

那么,作为面临抉择的PCB设计工程师或项目决策者,该如何制定策略?

关键频率阈值评估:对于信号速率低于10Gbps的设计,绿油损耗影响相对较小,可优先考虑利用表层走线简化工艺。但当信号速率攀升至25Gbps及以上,或涉及56G/112G PAM4等高阶调制时,必须将绿油损耗纳入链路预算的核心计算。

- 成本与性能的平衡:低损耗绿油作为特种材料,其采购成本通常高于常规产品。决策时需进行整体成本效益分析:比较采用低损耗绿油进行表层走线方案,与采用内层走线但需增加背钻工艺及可能更复杂仿真优化的方案,二者的总成本(包括板材、工艺、设计周期)和性能风险。

- 设计与工艺协同:即使选用低损耗绿油,设计时也需注意其覆盖均匀性、厚度控制。不均匀的绿油覆盖会导致阻抗不一致,引入新的信号完整性问题。与可靠的PCB 供应商 或制造商密切沟通,确保其工艺能力能稳定实现油墨厚度的管控,并索要其采用的特定低损耗绿油的DK/DF实测数据报告。

- 未来材料展望:行业研发前沿已指向超低损耗绿油和可剥离式临时阻焊等概念。对于极端高频应用(如汽车雷达、太赫兹通信),未来可能出现定制化介电性能的阻焊材料,甚至在有源器件上方局部移除阻焊以最小化影响。

结论是明确的:在高速PCB设计领域,那层“微不足道”的绿油已从单纯的保护层,演变为一个关键的电性能设计变量。忽视其高损耗特性,可能使精心设计的表层走线方案功亏一篑。通过深入理解材料参数、善用新兴的低损耗绿油产品,并与优秀的PCB制造商合作,工程师们可以有效跨越这道“绿色的坎”,在追求信号完整性的道路上行稳致远。当您下次为高速链路设计评估方案时,不妨详细咨询您的供应商:“关于这块板的绿油,我们能有哪些高性能的选择?” 这或许就是项目成功的关键一问。