PCB焊盘与孔径最佳设计指南

发布时间:2024/8/8 15:38:51

在电子产品的浩瀚宇宙中,PCB(Printed Circuit Board,印制电路板)无疑是那颗“最靓的仔”。它不仅承载着电子元件的互联,更是连接设计与现实的桥梁。在PCB设计中,焊盘与孔径的设计,则是这座桥梁上最为精细的刻画,直接关系到产品的可生产性、可靠性、成本效益乃至最终的用户体验。

本文旨在深入探讨PCB焊盘与孔径设计的精妙之处,结合最新技术规范与实战经验,为PCB设计师们提供一份详尽而实用的设计指南。

一、引言:焊盘与孔径设计的意义

PCB焊盘与孔径的设计,是PCB布局布线中的关键环节。它们不仅影响着焊接质量、信号完整度,还直接关系到产品的EMC(电磁兼容性)、EMI(电磁干扰)性能及整体可靠性。合理的焊盘与孔径设计,能够显著提升生产效率,降低制造成本,同时确保产品满足严苛的技术标准和市场需求。

二、焊盘与孔径设计的基本原则

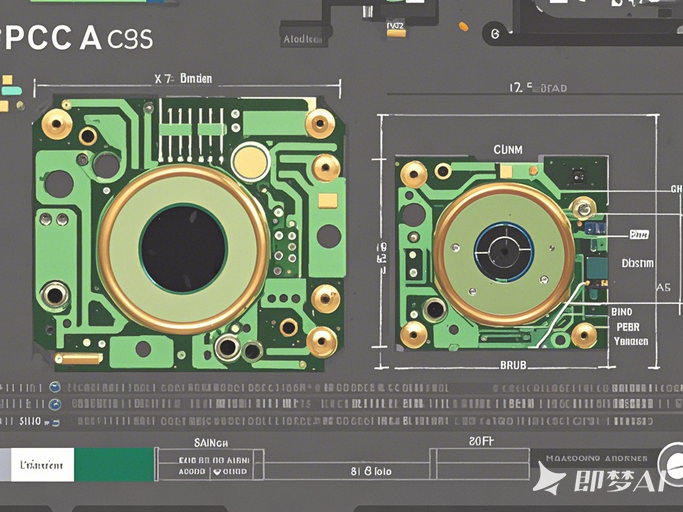

2.1 焊盘的定义与尺寸规范

焊盘,作为PCB上用于焊接元件引脚的金属区域,其形状和尺寸设计至关重要。通孔焊盘的外层形状多为圆形、方形或椭圆形,具体尺寸需根据元件引脚的实际尺寸和焊接工艺要求来确定。一般而言,孔径尺寸应略大于元件引脚尺寸,以确保良好的焊接接触和机械强度。焊盘尺寸则需在孔径基础上增加一定余量,以容纳焊接材料并防止焊接过程中产生的应力对PCB板造成损害。

2.2 焊盘布局与间距控制

焊盘的布局应充分考虑元件的排列、走线密度及热应力分布等因素。在保证电气连接可靠性的前提下,应尽量减小焊盘间的间距,以提高PCB线路板的空间利用率。然而,过小的间距又可能增加焊接过程中的连焊风险。因此,合理的焊盘间距控制是确保焊接质量和生产效率的关键。此外,对于受力器件或重量大的器件,还需特别加强焊盘的铜箔包覆和上锡面积,以提高其抗机械应力和热应力的能力。

2.3 特殊焊盘设计

对于孔径超过一定尺寸或焊盘直径较大的情况,传统的圆形焊盘可能无法满足要求。此时,可采用星形或梅花形焊盘设计,以增加焊接面积和机械强度。同时,对于需要承受较大机械应力的焊盘,还应考虑采用补泪滴等加强措施,以提高其抗断裂能力。

三、制造工艺对焊盘设计的要求

制造工艺对焊盘设计有着直接而深远的影响。不同的制造工艺对焊盘的形状、尺寸、布局等有着不同的要求。例如,在贴片元器件的焊接过程中,为确保焊接质量和测试便利性,需在元器件两端增加测试点焊盘。而对于脚间距密集的元件脚焊盘,如IC、摇摆插座等,则需特别注意其布局和间距控制,以避免焊接过程中的连焊和短路问题。

此外,制造工艺还要求焊盘必须具有明确的网络属性,以确保电气连接的准确性和可靠性。对于没有连接元件的网络,其网络名不能相同,以避免在测试和维护过程中产生混淆。同时,还需注意焊盘与定位孔、测试焊盘等之间的相对位置关系,以确保整个PCB线路板的布局合理、紧凑且易于制造。

四、实践案例与经验分享

在实际应用中,PCB焊盘与孔径的设计往往需要根据具体的产品需求和制造工艺进行调整和优化。以下是基于空调PCB板设计的实践案例:

在该案例中,我们针对空调控制板上的关键元器件进行了详细的焊盘与孔径设计。

首先,根据元器件引脚的实际尺寸和焊接工艺要求确定了孔径尺寸和焊盘尺寸。然后,结合PCB的布局和走线要求进行了焊盘的布局和间距控制。在设计中特别关注了受力器件和重量大器件的焊盘加强措施以及测试点焊盘的布局。最终通过仿真验证和实物测试验证了设计的合理性和可靠性。

结语:精益求精,追求卓越

PCB焊盘与孔径的设计是一项复杂而精细的工作,它要求PCB工程师们不仅要具备扎实的专业知识和丰富的实践经验,还要具备敏锐的洞察力和创新思维。只有不断追求卓越、精益求精,在日常的设计工作中不断总结经验教训,才能在激烈的市场竞争中脱颖而出,为用户设计出更加优质、可靠、高效的电子产品。