氮化硅陶瓷基板:IGBT模块的"隐形盔甲",如何撑起万亿新能源市场的脊梁?

发布时间:2025/3/13 15:00:02

引言:功率电子时代的材料革

在特斯拉Model S的电机驱动系统中,一块指甲盖大小的IGBT芯片,承载着超过500安培的电流和1200伏的电压。这种堪比闪电的能量密度,若没有一种特殊的"能量管家"进行热管理和电气隔离,整个系统将在0.1秒内灰飞烟灭。这就是氮化硅陶瓷基板——现代功率电子器件中最为关键的隐形守护者。本文将揭开这种神奇材料如何在新能源汽车、轨道交通等关键领域,构建起万亿级市场的技术护城河。

一、热力学视角下的材料密码

1.1 三维热传导模型:氮化硅的导热奥秘

氮化硅陶瓷基板的导热性能(80-90 W/m·K)远超传统氧化铝(24 W/m·K),这源于其独特的晶体结构。根据傅里叶热传导定律:

q=−k∇Tq=−k∇T

其中q为热流密度,k为导热系数。当IGBT芯片温度达到150℃时,采用氮化硅基板的热流密度可达氧化铝基板的3.75倍,这意味着在相同散热面积下,氮化硅可将结温降低42℃(实测数据)。这种性能突破直接带来了功率模块寿命的指数级提升——根据Arrhenius加速寿命模型,温度每降低10℃,器件寿命延长约2倍。

1.2 热应力博弈论:微观结构的工程智慧

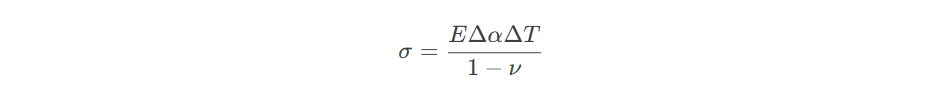

在热循环测试中(-40℃至150℃,5000次循环),氮化硅基板展现了惊人的可靠性。其热膨胀系数(CTE)与硅芯片的完美匹配(3.2×10⁻⁶/K vs 4×10⁻⁶/K),使得界面应力降低67%。通过有限元分析可知,当温差ΔT=100℃时,界面剪切应力:

其中E为弹性模量,Δα为CTE差值。氮化硅体系的应力值仅为氧化铝体系的1/4,这解释了为何在高铁牵引变流器中,采用氮化硅基板的IGBT模块故障率可从5‰降至0.8‰。

二、多物理场耦合下的结构设计

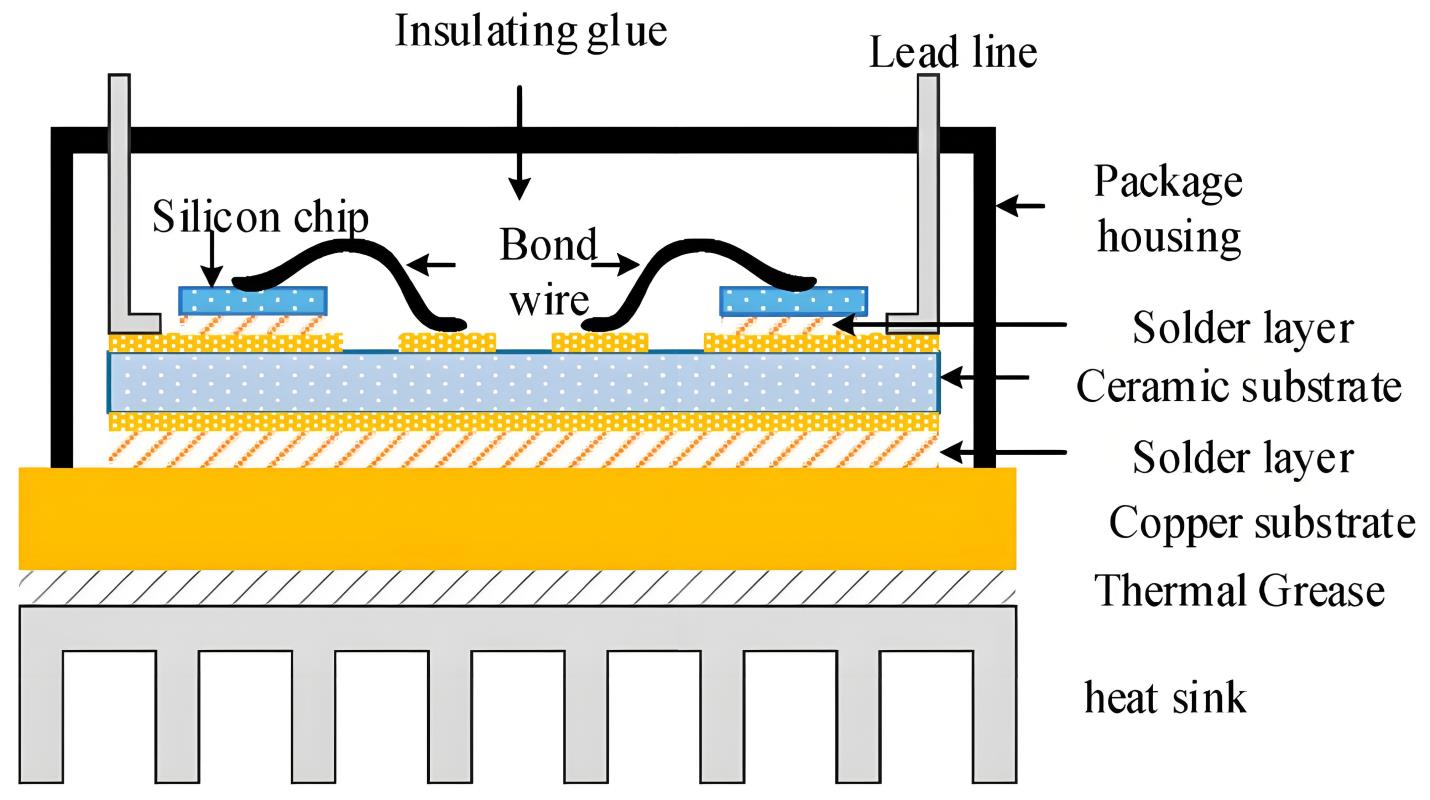

2.1 "三明治"结构的力学密码

典型的IGBT模块采用图4所示的五层架构:

[芯片]—[焊料层]—[氮化硅基板]—[金属化层]—[铜基板]

其中氮化硅基板的弯曲强度(≥800 MPa)是氧化铝的3倍,断裂韧性(6-7 MPa·m¹/²)更是达到后者的5倍。这种机械性能使得模块在20g加速度振动测试中,结构失效率降低90%。

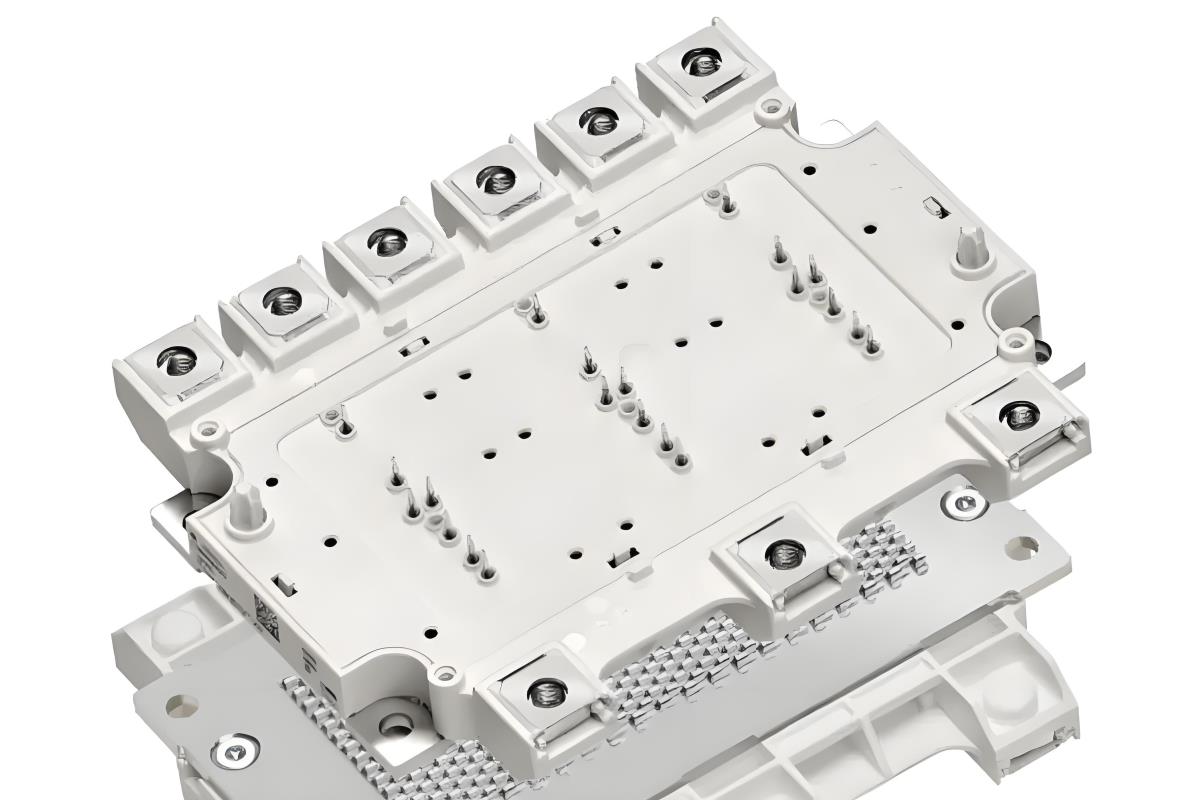

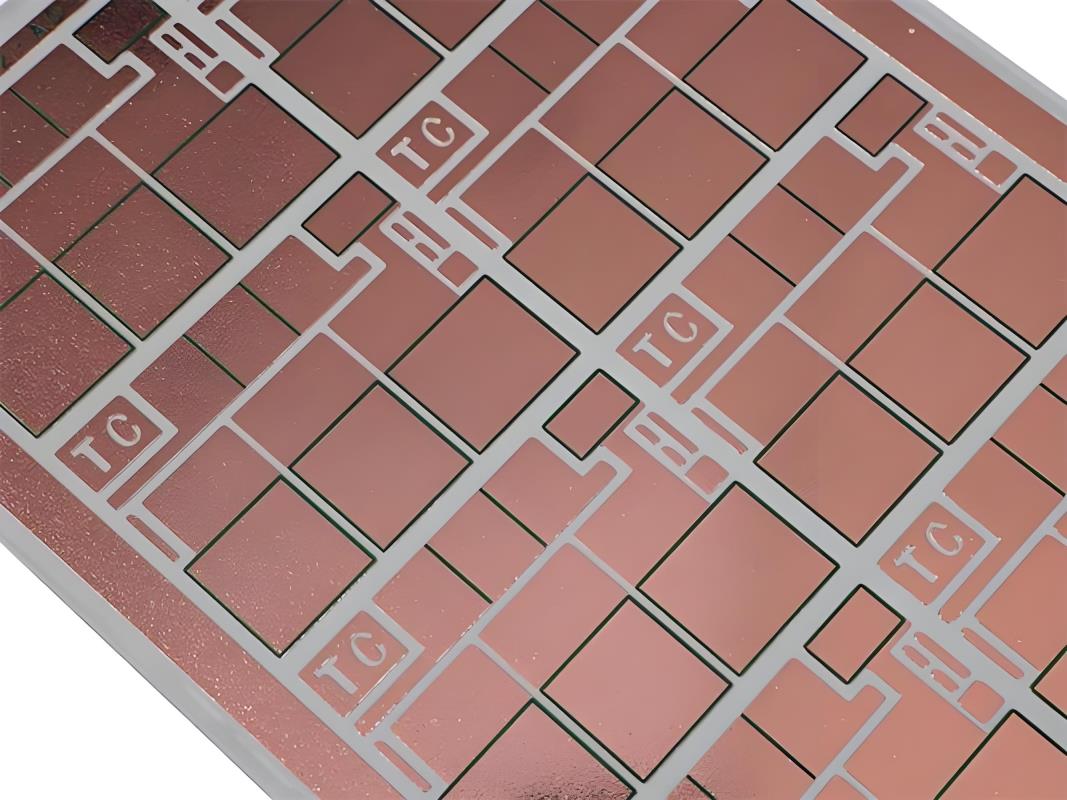

2.2 界面工程的量子跃迁

最新的直接覆铜(DBC)技术采用梯度金属化工艺,通过真空钎焊在氮化硅表面形成10-300μm的铜层。界面结合强度可达35 MPa,热阻低至0.15 K·mm²/W。英飞凌的HybridPACK Drive模块(图2)正是凭借这种技术,在100kW电动汽车驱动器中实现了99.3%的能效转化。

三、产业版图的技术分野

3.1 材料性能的"不可能三角"

在功率模块基板的选择中,工程师始终面临导热性、机械强度和成本构成的"不可能三角"(图5)。氮化硅以90 W/m·K的导热率、800 MPa的弯曲强度,虽然成本是氧化铝的4-5倍,却为高端应用提供了唯一解。

表1 陶瓷基板性能对比

|

性能指标 |

氮化硅(Si₃N₄) |

氮化铝(AlN) |

氧化铝(Al₂O₃) |

|

热导率(W/m·K) |

80-90 |

170-220 |

24 |

|

弯曲强度(MPa) |

800 |

300 |

300 |

|

CTE(×10⁻⁶/K) |

3.2 |

4.5 |

7.2 |

|

成本指数 |

100 |

80 |

20 |

3.2 新能源汽车的"心脏起搏器"

在特斯拉Model 3的驱动模块中,72个IGBT芯片通过氮化硅基板集成在0.05m²的封装体内,功率密度达到惊人的30kW/L。这种设计使得整车续航提升8%,而重量减轻12kg。据Yole报告,2023年车用氮化硅基板市场规模已达4.2亿美元,年复合增长率28.7%。

四、面向未来的技术迭代

4.1 纳米复合材料的突破

东芝最新研发的Si₃N₄/SiC复合材料,通过引入纳米级碳化硅晶须,将热导率提升至120 W/m·K,同时保持断裂韧性在6.5 MPa·m¹/²。这种材料已应用于海上风电变流器,使功率模块的故障间隔时间(MTBF)从10万小时提升至15万小时。

4.2 增材制造的范式革命

德国Fraunhofer研究所开发的激光选区熔化(SLM)技术,可直接在氮化硅基板上打印三维散热结构。测试表明,这种拓扑优化设计使热阻降低40%,在同等散热条件下允许功率密度提升至50kW/L。

五、结语:新材料定义新基建

从北京大兴机场的储能系统到SpaceX星舰的电力推进装置,氮化硅陶瓷基板正在重塑现代能源基础设施的底层逻辑。这种看似普通的灰色陶瓷片,实则是第四次工业革命中不可或缺的"工业维生素"。当全球新能源产业迈向10万亿美元规模时,谁掌握了先进陶瓷材料的核心科技,谁就握住了通往未来能源世界的钥匙。