你有所不知的SMT冷焊的17项工艺优化策略

发布时间:2025/3/27 16:20:43

第一章 SMT冷焊的工业危害与诊断特征

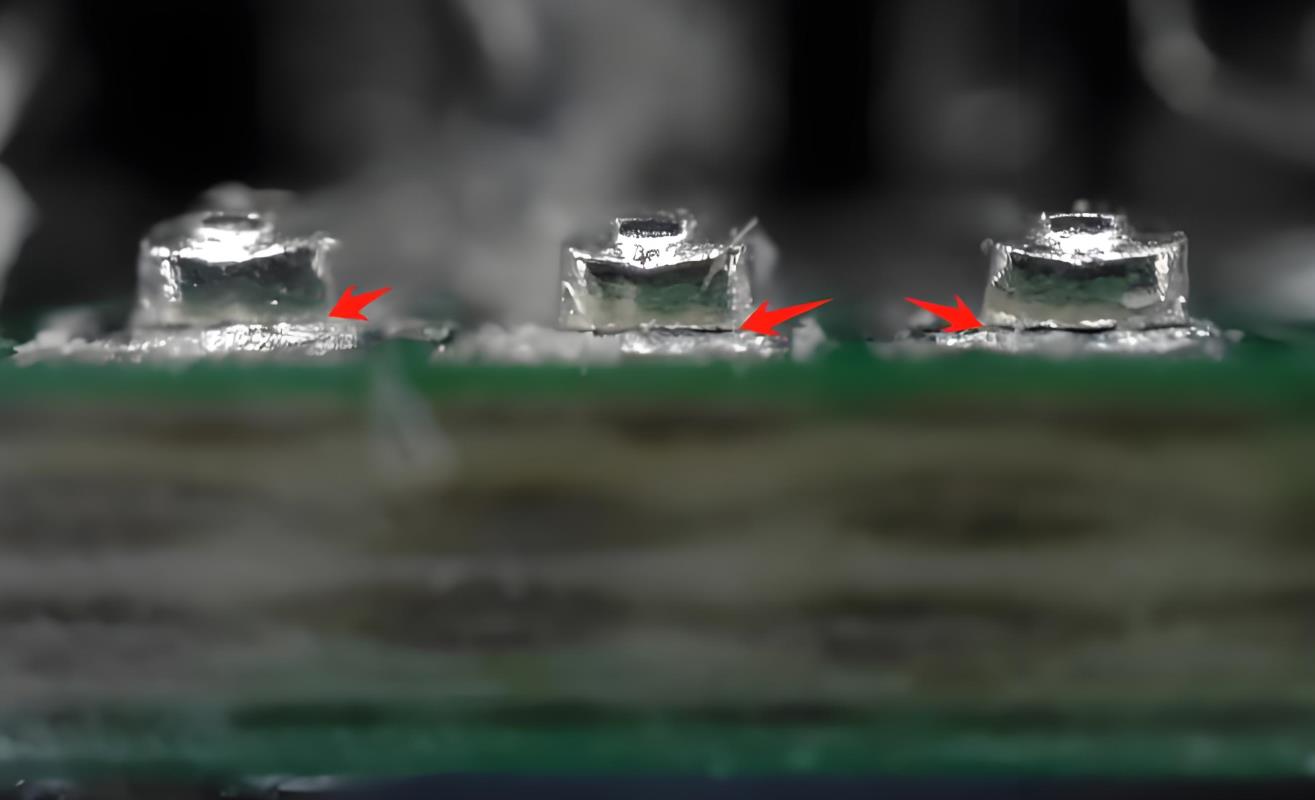

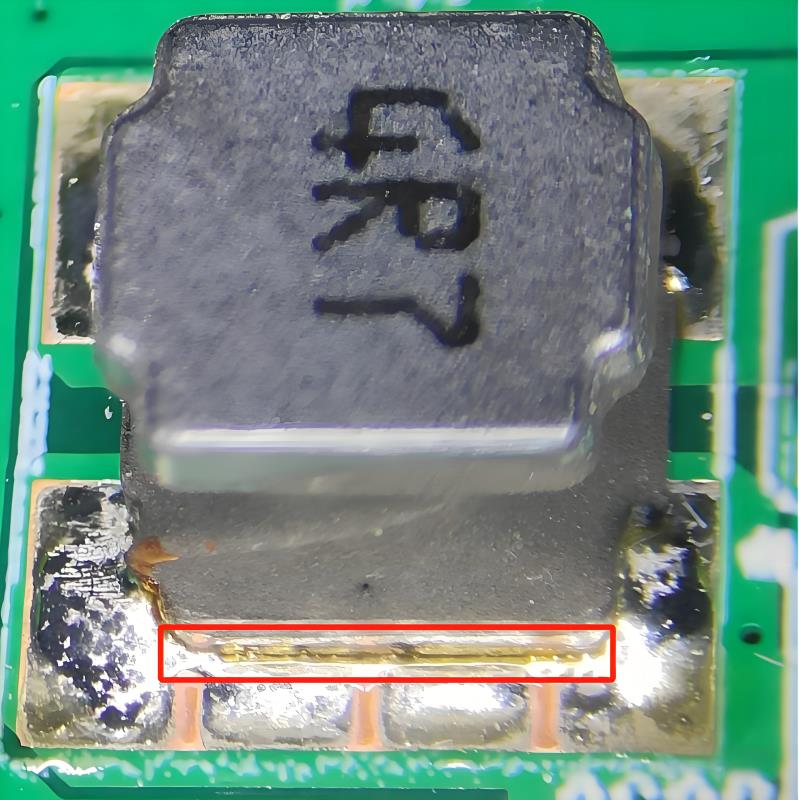

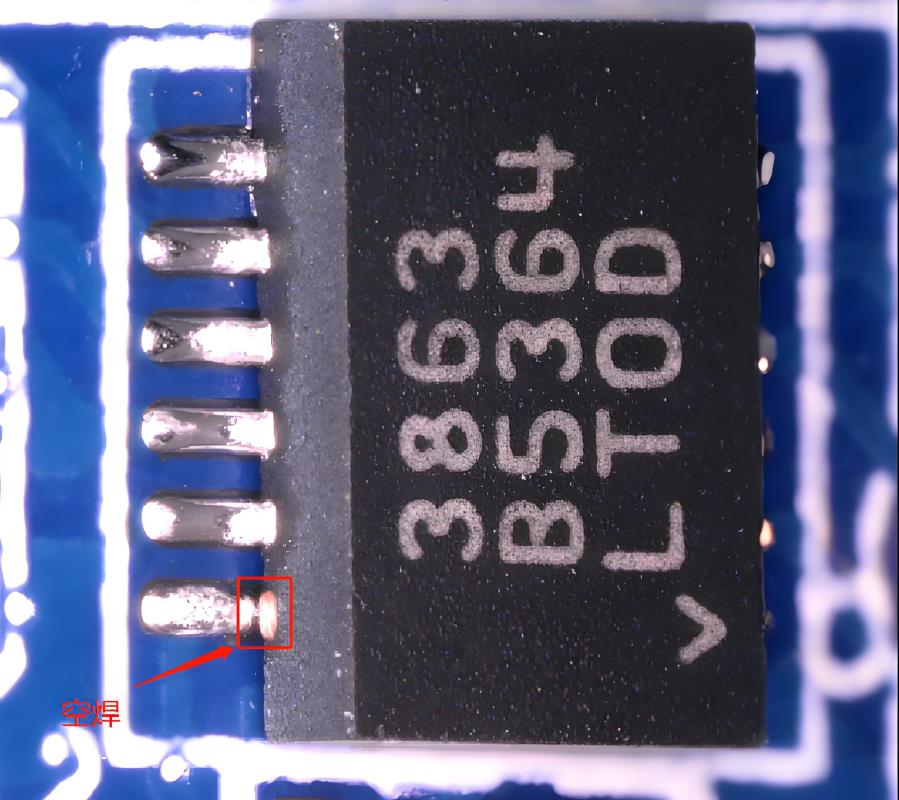

在PCBA贴装产业中,冷焊缺陷导致的年均经济损失高达3.2亿美元(据SMTA 2023年度报告)。上图所示的冷焊显微结构显示,未熔融的锡粉颗粒呈不规则分布,与正常焊点的光滑半月形形成鲜明对比。通过SEM-EDS分析发现,冷焊区域的氧含量可达正常焊点的5-8倍,这是IMC(金属间化合物)层未形成的直接证据。

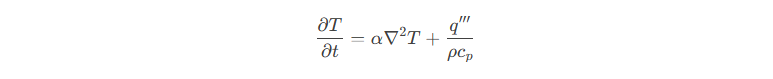

关键诊断公式:

(热传导方程,解释焊点热量不足的物理本质)

第二章 冷焊与其他焊接缺陷的鉴别图谱

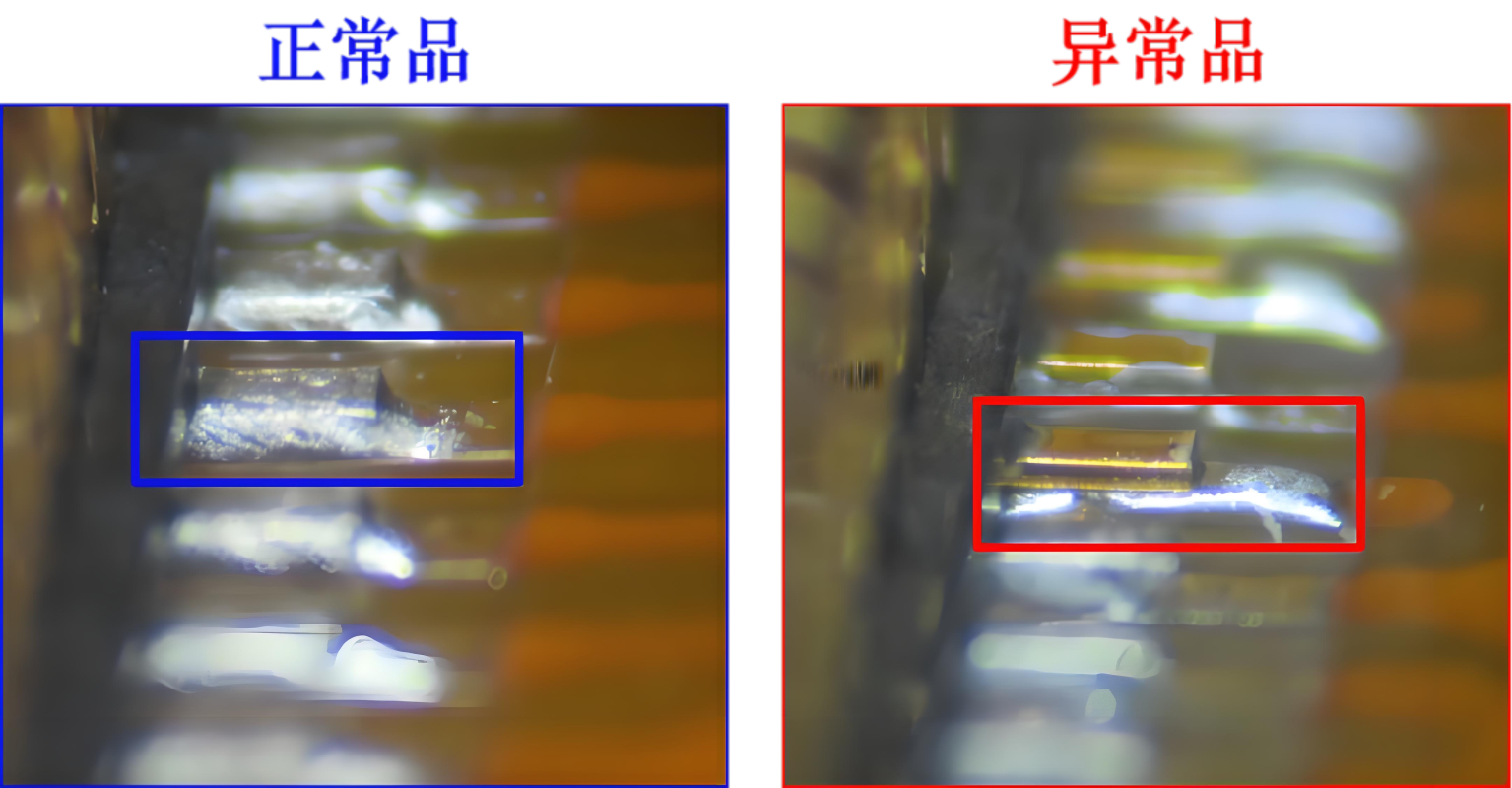

对比展示了四大焊接缺陷的显微特征:

-

冷焊:锡粉未熔融,表面呈灰暗颗粒状

-

虚焊:焊料覆盖不足导致机械强度下降50%

-

假焊:存在氧化隔离层,接触电阻升高200%

-

空焊:焊料体积不足IPC-610G标准的60%

四类缺陷的X射线检测参数差异,其中冷焊在3D X-ray下的空隙率可达15-30%,远超行业允许的5%上限。

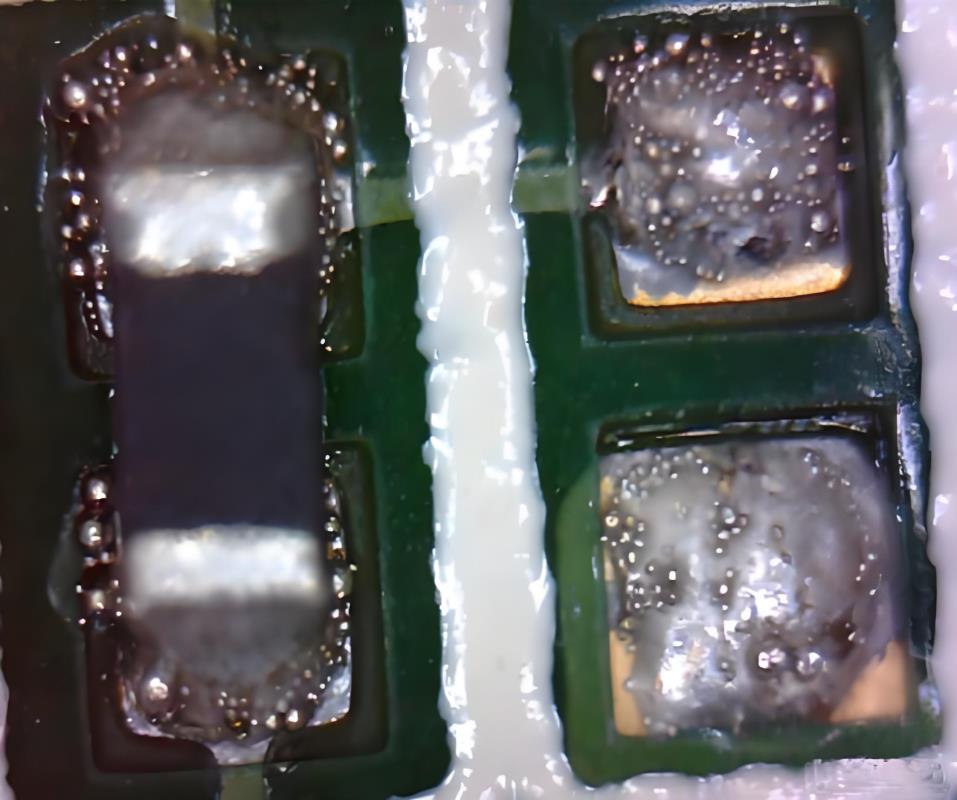

第三章 葡萄球效应的形成机理与热力学模型

此图的葡萄球效应显微照片显示,直径0.3-0.5mm的锡球呈离散分布。根据阿伦尼乌斯方程:

k=Aexp(−Ea/RT)k=Aexp(−Ea/RT)当恒温区时间超过120秒时,助焊剂活性下降使活化能E_a增加23%,导致氧化速率呈指数级上升。

实验数据表明:

-

氮气保护(氧含量<100ppm)可使葡萄球发生率降低82%

-

采用RTS温度曲线比传统RSS曲线减少35%缺陷率

第四章 基于DOE实验的17项工艺优化策略

表2展示了通过田口方法优化的关键参数组合:

| 参数 | 优化范围 | 贡献率 |

|---|---|---|

| 峰值温度 | 238-242℃ | 32% |

| 液相线时间 | 55-65秒 | 28% |

| 氮气流量 | 15-20m³/h | 18% |

| 钢网开孔率 | 面积比>0.66 | 12% |

优化后恒温区缩短40%,峰值区斜率提升至2.5℃/s,使IMC层厚度稳定在2-4μm的理想范围。

第五章 先进工艺的工程实践

案例1:我UGPCBA贴片工厂通过实施以下改进:

-

采用真空回流焊技术(残氧量<50ppm)

-

引入AI驱动的SPC系统(CPK值从0.8提升至1.67)

-

优化焊盘设计(NSMD比例提升至85%)

冷焊率从1200ppm降至45ppm,年节约返修成本$280万。

我公司PCBA工厂实践证明,当峰值温度>235℃时,Cu6Sn5化合物的生成速率提高3倍,这是确保焊接可靠性的关键。

第六章 面向3D封装的冷焊预防体系

针对01005元件的新挑战:

-

开发微焊盘激光清洗技术(污染控制<0.1μg/cm²)

-

采用纳米级锡膏(D50=8μm,氧含量<0.05%)

-

建立多物理场耦合模型:

(瞬态热传导方程指导微型焊点设计)

第七章 行业趋势与技术展望

根据IPC-7093D标准预测:

-

2025年超精细间距(<0.2mm)封装将占35%市场份额

-

低温焊接(LTS)技术需解决锡须生长问题

-

机器学习模型可实现缺陷预测准确率>92%

结语