如何提升PCB塞孔工艺的可靠性

发布时间:2025/3/20 17:01:03

在PCB(印制电路板)制造领域,塞孔工艺是确保电路板性能、可靠性及功能完整性的关键环节。随着电子产品向高密度、高性能方向发展,塞孔工艺的选择与优化愈发成为行业关注的焦点。本文将结合行业数据与工艺特性,深度解析PCB塞孔工艺的技术细节及可靠性提升策略。

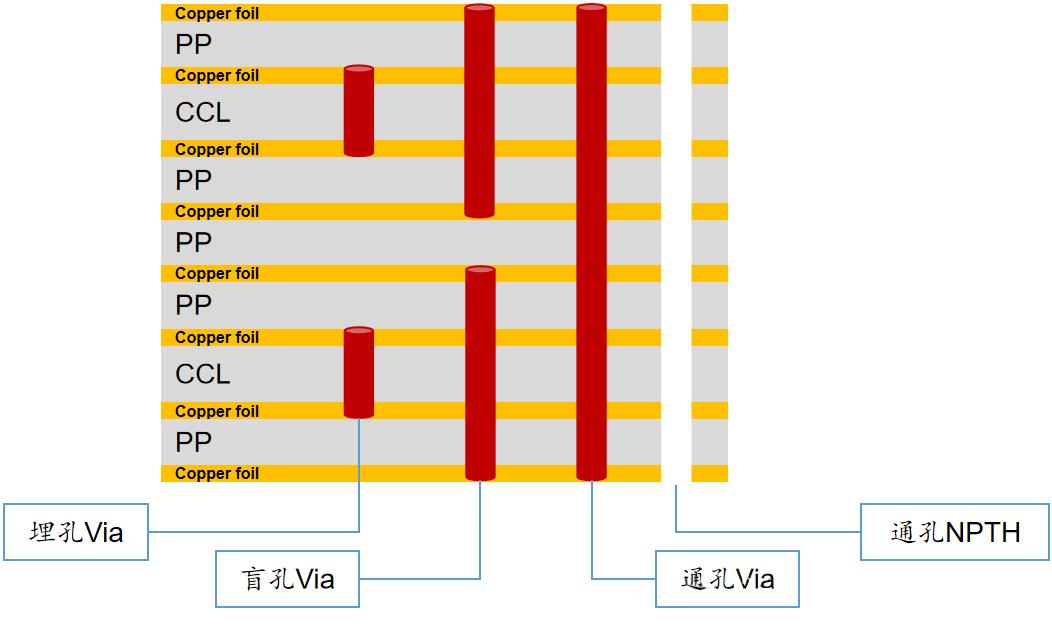

一、Via孔分类与塞孔必要性分析

Via孔,即导通孔,是PCB中实现层间电气连接的关键结构。根据孔径大小,Via孔可分为:

- 微孔:孔径≤0.3mm,主要用于高密度互连(HDI)板

- 常规孔:孔径0.3-0.7mm,适用于大多数多层板

- 大孔:孔径>0.7mm,多用于电源/地层连接

需特别关注需塞孔的Via孔类型:

- 埋孔:深度≥0.8mm时建议塞孔,防止压合缺胶导致爆板

- 盲孔/通孔:位于焊盘区的Via孔必须塞孔,避免锡膏流入造成焊接缺陷

- 高频信号孔:需控制阻抗连续性时,塞孔材料选择影响信号完整性

二、主流塞孔工艺对比与技术细节

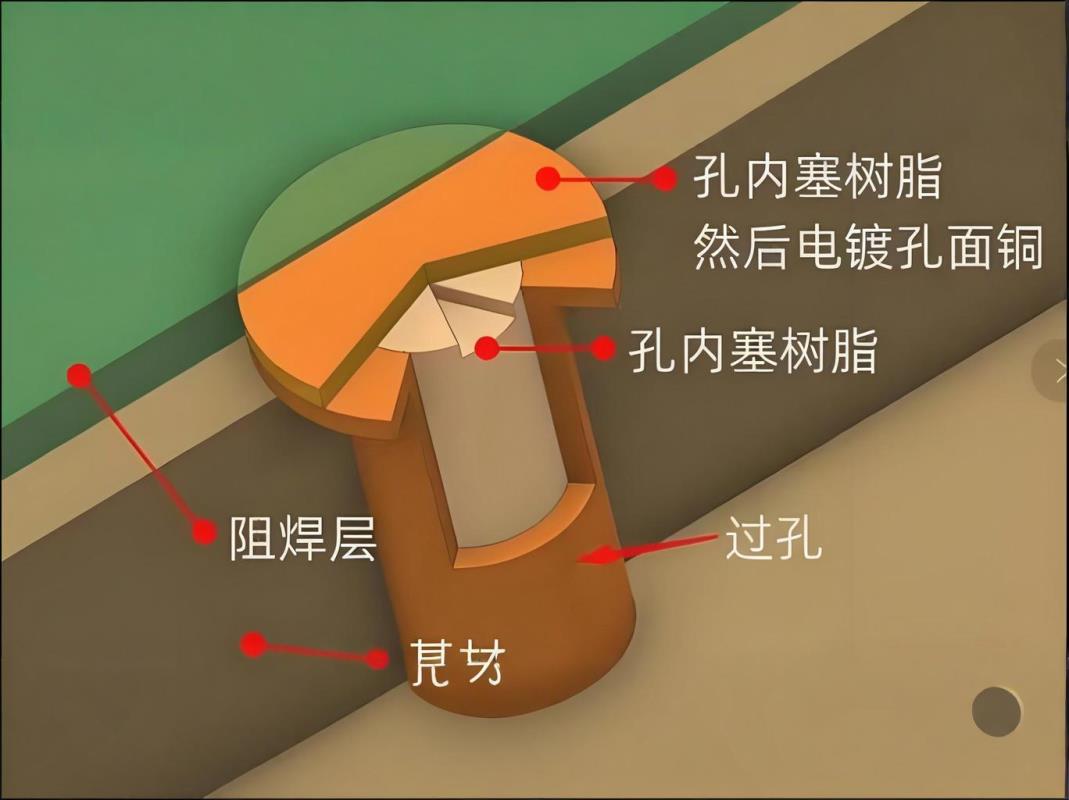

(一)树脂塞孔工艺

技术特性:

- 材料选择:环氧树脂(Tg≥170℃)、聚酰亚胺(耐高温260℃以上)

- 工艺流程:钻孔→除胶渣→真空塞孔→固化→研磨

-

关键参数:

- 塞孔饱满度:≥85%(IPC-6012标准)

-

介电常数(Dk):影响信号传输速度(公式:

,其中c为光速,εr为相对介电常数)

,其中c为光速,εr为相对介电常数)

- 热膨胀系数(CTE):需与基板匹配(典型值:12-18ppm/℃)

适用场景:

- 高密度BGA区域

- 阻抗控制严格区域

- 可靠性要求高的汽车电子

(二)防焊油墨塞孔工艺

技术特性:

- 材料选择:感光油墨(分辨率≤20μm)、UV固化油墨

- 工艺流程:防焊印刷→曝光→显影→固化

-

关键参数:

- 塞孔饱满度:60-80%(受油墨黏度影响)

- 固化温度:150-180℃(避免基板变形)

- 耐化学性:通过288℃焊接测试

适用场景:

- 通孔Via孔

- 成本敏感型消费电子产品

- 非焊盘区Via孔

(三)导电材料塞孔工艺

技术特性:

- 材料选择:银浆(电阻率≤2.5μΩ·cm)、铜浆(含纳米铜颗粒)

- 工艺流程:印刷→干燥→烧结→研磨

-

关键参数:

- 导电率:银浆>铜浆>碳浆

- 热导率:银浆(429W/m·K)>铜浆(398W/m·K)

- 成本:银浆>铜浆>树脂

适用场景:

- 高功率LED基板

- 散热要求高的电源模块

- 屏蔽孔设计

(四)电镀塞孔工艺

技术特性:

- 工艺类型:全板电镀(Panel Plating)或选择性电镀(Pattern Plating)

-

关键参数:

- 孔铜厚度:≥20μm(满足IPC-6012)

- 镀层均匀性:±10%

- 应力测试:通过-40℃~125℃热循环

适用场景:

- 军工级产品

- 高振动环境设备

- 超深径比Via孔

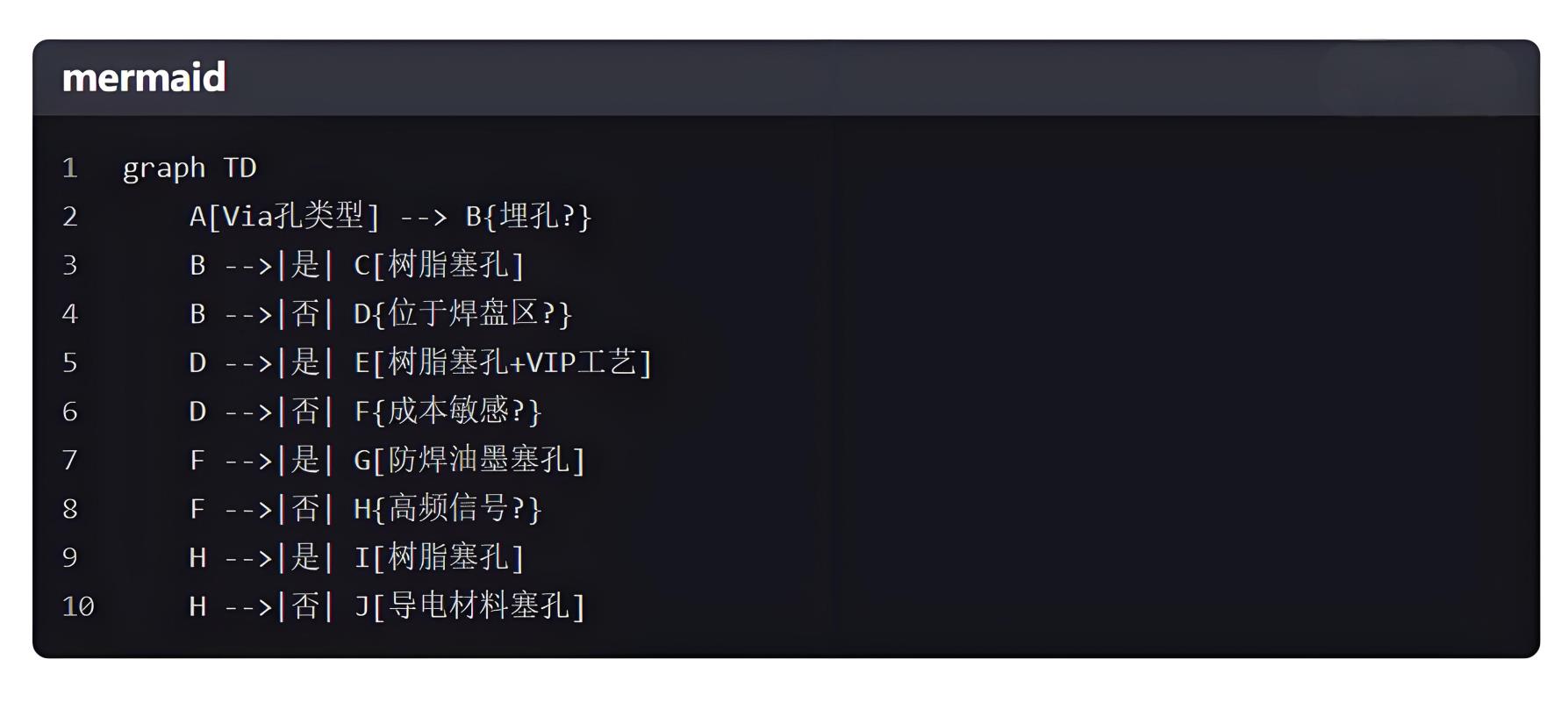

三、工艺选择决策树与可靠性提升策略

(一)工艺选择决策模型

(二)可靠性提升策略

(二)可靠性提升策略

-

设计优化:

- 采用"狗骨形"焊盘设计,增大有效焊接面积

- Via孔距焊盘边缘≥0.2mm(防止锡膏扩散)

- 多层板采用阶梯式Via孔设计

-

工艺控制:

- 塞孔前进行真空除胶渣处理

- 使用AOI(自动光学检测)监控塞孔质量

- 实施温度循环测试(-55℃~125℃,1000 cycles)

-

材料匹配:

- 高Tg树脂匹配无铅焊接工艺

- 纳米填料改性油墨提升导热性

- 采用低轮廓铜箔(RCC)改善平整性

四、典型案例分析与数据支持

案例1:5G基站功放模块

- 问题:高频信号(28GHz)传输损耗大

- 解决方案:采用PTFE树脂塞孔(Dk=2.55),配合背钻控深技术

- 效果:插入损耗降低1.2dB,信号完整性提升35%

案例2:汽车电子控制单元

- 问题:振动环境下焊点开裂

- 解决方案:实施电镀塞孔+填充胶加固

- 效果:振动测试(10G,10-2000Hz)零失效

数据支持:

| 工艺类型 | 平均成本(元/孔) | 可靠性(MTBF,小时) | 生产周期(天) |

|---|---|---|---|

| 树脂塞孔 | 2.5 | 50,000 | 4-6 |

| 油墨塞孔 | 0.8 | 20,000 | 2-3 |

| 电镀塞孔 | 8.0 | 80,000 | 5-7 |

| 导电材料 | 6.0 | 60,000 | 3-5 |

五、未来发展趋势与技术挑战

发展趋势:

- 材料创新:纳米复合材料、石墨烯改性树脂

- 工艺集成:激光直接成像(LDI)与塞孔工艺融合

- 智能检测:AI视觉识别塞孔缺陷

技术挑战:

- 超细孔径(≤0.1mm)塞孔工艺开发

- 异形Via孔(椭圆形、多边形)塞孔技术

- 环保材料(无卤素、可降解)的应用扩展

通过本文的深度解析,可以看到PCB塞孔工艺已发展成为集材料科学、精密制造与可靠性工程于一体的综合性技术。在实际应用中,需根据具体需求进行工艺选择和优化,同时持续关注行业技术发展趋势,方能设计出高性能、高可靠的电子产品。